トヨワクオリジナルコンテンツ

【学生フォーミュラ第2弾】最強のマシンを目指す学生たちの舞台裏【密着】

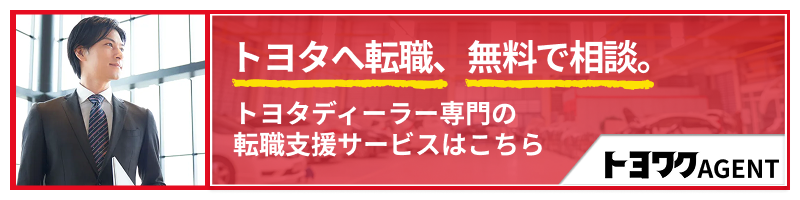

トヨタ名古屋自動車大学校の学生たちが、1年間かけて2台のマシンを完成させた。

ICVチーム、そしてEVチーム(※)。

2台体制での学生フォーミュラ参戦は、この学校にとって大きな挑戦となる。

試行錯誤の中で奮闘する学生たちの姿を追った。

前回の記事:「ようこそ!学生フォーミュラの世界へ」

※ICV:(Internal Combustion Vehicle/内燃機関車両)

※EV:(Electric Vehicle/電気自動車)

今回の取材に協力していただいた学生の皆さん

・統括リーダー&EVリーダー(兼務)_Hさん(右)

・EVパワトレリーダー(車両全般)_Sさん(左)

・ICVリーダー_Tさん(右)

・ICVサブリーダー&サスペンションリーダー_Gさん(左)

・フレームリーダー_Wさん

44人が役割を果たす「ものづくり総力戦」

「チーム全体のメンバーは44名です」

統括リーダー兼EVリーダーを務めるHさんが語る。

統括リーダーの下にEVリーダーとICVリーダーが在籍し、パワートレイン、フレーム、サスペンション(※)といった専門分野ごとのメンバーに分かれる。加えて、企業との交渉を担当する渉外チームも存在している。

「チームを立ち上げる段階では、お互いのことをよく知らないメンバーも多かったので、本人の意思を尊重して希望の役割についてもらいました」

Hさんが説明してくれた。

今年は特定の役割に希望が集中する心配もなく、バランスよく分かれ、先生にも協力してもらいながら、チーム編成を整えていった。

※パワートレイン:エンジンやモーターが発生させた動力を、タイヤに伝える一連の装置の総称

※フレーム:車の骨格となる部分で、車の土台

※サスペンション:タイヤと車体の間にある部品の総称で、衝撃を吸収して乗り心地を向上させたり、走行中の車体を安定させたりする役割を担う

ICVチーム:改善か、創造か?

「ICVチームのコンセプトは『リファイン』です」

ICVチームをまとめているリーダーのTさんが語る。

学生フォーミュラ出場チームは、サークルなど有志で参加するチームや、カリキュラム(授業)の一環として参加するチームなど、参加の経緯や背景が異なる。

そのため、出場校によって全く違う課題を抱えながら活動期間を過ごす。

トヨタ名古屋自動車大学校では卒業研究の一環として学生フォーミュラに参加しており、彼らも特有の課題を持つチームの一つである。

「うちは毎年メンバーが総入れ替えになります。

出場メンバーは全員4年生で、学生フォーミュラ終了後は半年もたたずに卒業してしまうため、ノウハウの引継ぎが課題でした。昨年の車両をベースに、軽量化や始動性の向上といった改良を重ねることに重きを置いています」

前年度のデータを活かし、弱点を一つずつ潰していく。

大会全体での目標順位は10位、総合得点で600点を目指す。

エンジンはヤマハMT-07。学校とつながりが深いヤマハのバイクの中で、レギュレーション最大排気量のエンジンを選択した。

「火花が怖い」普通科出身者が挑んだ設計・製作の壁

ICVリーダーのTさんは普通科出身。

溶接も切断も、CAD(※)も何もかも経験がなかった。

「火花が散るのが怖くて、ビビりながら作業していました。実際につくってみて付けるとパーツのサイズが『合わない』ことが何度もあったので、その場で臨機応変に対応するのが大変でした」

サスペンション担当のGさんも同じだった。

「私も普通科出身で、最初は溶接もグラインダー(※)も何もできませんでした」

時間的な制約もあった。

「1年という短い期間で車を造らなければいけませんでした。最初は素人同然で、CADも初めて触るところからスタートしました」

Tさんは当時の苦悩を振り返った。

※CAD:コンピュータ上で設計や製図を行うソフトウェアやシステム

※グラインダー:円形の砥石を高速で回転させ、材料を研削したり、研磨・切断したりする電動工具

“設計図通り”つくる難しさ。立ちはだかる「誤差」の壁

フレーム班リーダーのWさんは、工業高校で学んだものづくりの技術を活かしたいと、フレーム設計を志願した。

「設計に1ヶ月かかりました。強度設計で軽量化と剛性の確保を両立できた時に、達成感がありました」

しかし、設計図通りに材料を加工しても、現場では常に「誤差」が発生する。

Wさんは「図面の寸法と製作時に発生した誤差の修正と確認が大変でした。レギュレーションが厳しい部分もあるので、製作担当と密に相談しながら進めました。時には自分で溶接の手伝いもしました」と、設計と製作のギャップに苦労したと語る。

サスペンション担当のGさんも、「サスペンションはフレームに取り付けるので、フレーム担当者と連携を取らないと、いざ付けようとした時に『思っていたより付かない』ということが何度もありました」と、連携の重要性を痛感していた。

「フレームが完成した瞬間が、一番の達成感でした。先輩の力を借りながら自分が設計したフレームが実際にできあがった時は、感無量でした」とWさんは締めくくった。

全ては一つの目標のために。「衝突」と「協調」

技術的な課題以上に、チーム内のコミュニケーションにも多くの困難があった。

ICVサブリーダーのGさんは「私たちはコロナ禍もあって、これまであまり人と関わる機会がなかった世代です。学生フォーミュラで仲間と一緒に作業をすることで、人としての成長も感じられました」と、チームでの活動の難しさと意義を語る。

製作過程では、意見の衝突も避けられなかった。

「大事には至りませんでしたが、軽い口論になることはありました」とWさんは振り返る。

ICVリーダーのTさんは「どのチームでも、より良い結果を出すために衝突することはあります。私たちのチームでも衝突はありましたが、周りがサポートしながら、良い方向に進むよう協力しました」と、前向きに解決にあたったという。

衝突をどう乗り越えたのか。

Wさんは「妥協できないところは、お互いにしっかり確認して、両者の了承を得てから作業を進めるようにしました」と、具体的な解決策を実践してきた。

愛称は「ポンコツ号」

製作過程では、予期せぬトラブルが続いた。ついに完成したマシンには、愛称がついた。

「よく壊れるので『ポンコツ号』と呼んでいます。シフトやパドル、シャフト(※)が折れたりしました」とWさんとGさんは苦笑する。

しかし、彼らの心は折れなかった。トラブルへの対応を繰り返し、完成に近づけた。その中で冷静な対処能力が培われていった。

Gさんは「実際に、今日もシフトのシャフトが折れたりしましたが、そういう時も慌てずに対処できるようになりました」と笑いながら語ってくれた。

※シフト:車両の変速操作を行うためのレバー。

※パドル:ハンドルに取り付けられたレバーで、指先で操作できるため、ハンドルから手を離さずに変速が可能。

※シャフト:エンジンからの動力をタイヤへ伝達する、回転する棒状の部品。

「鉄」から「アルミ」に。精度との戦い

ICVチームは、車両の軽量化という困難なテーマにも挑んだ。

Gさんは「毎年鉄の板からパーツを造っているのですが、鉄は重いので、今年の目標の一つである軽量化を考えた時に、アルミを使うことにしました」と、ベルクランクを鉄からアルミに変更する決断をした背景を語る。

しかし、アルミには課題があった。

「アルミは柔らかいので加工は簡単ですが、強度を出すのが難しかったです。名城大学さんのつながりでレーザー加工の会社を紹介していただき、自分たちでアポイントを取ってお願いしました」

学生たちは、技術的な課題解決のため、企業のプロと連携し、交渉する社会人としてのスキルも磨いていった。

EVチーム:ゼロからの復活

一方、EVチームは6年ぶりの復活だった。

パワートレインリーダーのSさんは「EVクラスにエントリーするのが6年ぶりで、ほぼゼロからの立ち上げでした」と、挑戦の困難さを語る。

「本大会に出場するだけでなく、未来の後輩たちへノウハウを繋いでいくことが役割だと考えています。まずは走れるマシンを造って完走し、車検を通すためのノウハウを蓄積したいです」

マシンの名前は「T-MEC E 01」。今年からトヨタ整備大学校の名古屋・神戸・東京校法人が統合され、「トヨタモビリティエンジニアリングカレッジ」となった。その頭文字を取った名前だ。

数ミリ単位の格闘

搭載したのは出力80kW、最大トルク168N・mのモーター。

EVパワトレリーダーのSさんは「できる限り車両の重心に近い中央に配置しました。重いものを中心に置くことで、ブレーキ時の負荷軽減や旋回性能が向上します」と、設計意図を説明する。

しかし、モーターマウント(※)の製作は困難を極めた。

「強度を確保しようとすると他の部品と干渉し、干渉を避けようとすると強度が足りなくなる問題がありました。3D CADでシミュレーションを重ね、数ミリ単位で調整して解決しました」

数ミリ単位の調整。何度もシミュレーションを繰り返し、最適解に近づいていく過程こそが、設計の醍醐味だ。

※モーターマウント:モーターを車体に固定し、走行時に発生する振動や騒音を吸収・緩和する部品。

「ゼロからの設計」を強いられた日

EVチームでは昨年のICVフレームを流用して活用したが、それによる問題も発生した。

「タイヤサイズが10インチから13インチに大きくなったため、車高が規定を超えてしまう問題が発生しました。サスペンションアーム(※)の付け根を加工して、規定内に収めました」

さらに、技術的な設計の根幹に関わる想定外の事態も起きた。

Sさんは「6年前に使用していたEVの回路を流用する予定でしたが、電圧の違いから使用できないことが判明しました。回路を全てゼロから設計・製作し直すことになり、これが最も大変な作業でした」と、緊迫した状況を明かす。

前例のない難題——トヨタ技術者と挑む「CAN FD」

EVチームが直面した最大の技術的課題は、新しい通信規格だった。

統括リーダーのHさんは、「トヨタ様から提供いただくユニットは、従来のCAN通信(※)ではなく、「CAN FD」という新しい通信プロトコルを使う必要がありました」と語る。

「CAN FDは従来の約10倍の速度が出ます。ただ、前例がほとんどなく、ネットで検索しても情報が出てこなかったので、情報収集に苦労しました。他の大学に聞いても『知らない』という状況で、自分たちで切り拓いていくしかありませんでした」

前例がない。答えもない。どこにも道標がない。しかし、"諦める選択肢"もなかった。

「トヨタ自動車の技術者の方々と週に一度オンラインで会議をして、分からないことをたくさん質問しました。直接的な答えではなく、『こういう事例もある』といった形でヒントをいただき、それを元に自分たちで考えるプロセスで解決していきました」

答えを教えてもらうのではなく、自分で考える。そうして技術者としての「考える力」が鍛えられていった。

※CAN通信:主に自動車や産業機器で使われる、複数の機器が少ない配線で効率的にデータをやりとりするための通信規格

リーダーの葛藤:人を動かす難しさ、「泣きたくなる夜」

統括リーダー兼EVリーダーのHさんには、リーダーとしての葛藤もあった。

「この活動は卒業研究の一環でもあり、メンバーの中には何となく参加している学生もいます。指示を出してもなかなか動いてくれなかったり、活動にあまり参加してくれなかったりすることがあり、精神的にきついものがありました」

泣きたくなるような夜もあったという。

Hさんは感情的になることを避け、アプローチの仕方を変えることを常に意識した。

「意見が分かれた時こそ、両方の意見のメリット・デメリットを書き出して明確化し、『この2つの案から、さらに良い第3の案は出ないか』という方向に思考を向けるようにしました」

大会直前のトラブル——最後まで調整

しかし、大会直前、ICVチームに最後の大きな問題が発生した。

「直近で最も大きな課題はブレーキです」とHさんが語る。

「ブレーキパッドが熱で炭化する『フェード現象』が起き、車両が止まらなくなる問題が発生しました。原因は、前後のブレーキの効きを調整する『バランスバー』という部品の調整不良だと考えています」

「当初は順調に進んでいるつもりでも、実際にマシンが形になってくると多くのトラブルが発生します。確実に目標達成できるとは言えませんが、最後まで諦めずに努力していきたいです」

そう言って笑うHさんの目には、確かに闘志が宿っていた。

出来上がった2台のマシン。44人の想いを乗せて

未経験から溶接に挑み、CADの画面とにらめっこし、数ミリ単位の調整に頭を悩ませた。意見の衝突を乗り越え、答えのない技術的課題をプロのヒントを元に切り拓いた。

1年間の試行錯誤、葛藤、失敗、そして成功。その全てが、2台のマシンに詰まっている。

果たして、全日本学生フォーミュラ大会という舞台で、どのような結果を出すのか。

次回は番外編。学生たちが語る「ここ見て!」ポイントと、学生フォーミュラの魅力に迫る。