トヨタNews

第22回 前編 モーターコイルを極めた「巻線の匠」永濵佳喜

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は、ハイブリッド車(HEV)や電気自動車(BEV)の動力源となるモーターのコイル開発を30年にわたって支えてきた、パワートレーン製造基盤技術部の永濵佳喜の前編をお届けする。

第22回 電動化時代の心臓部開発を支える「巻線の匠」永濵佳喜

トヨタ自動車 パワートレーン製造基盤技術部 工長

モーターの性能を左右するコイル

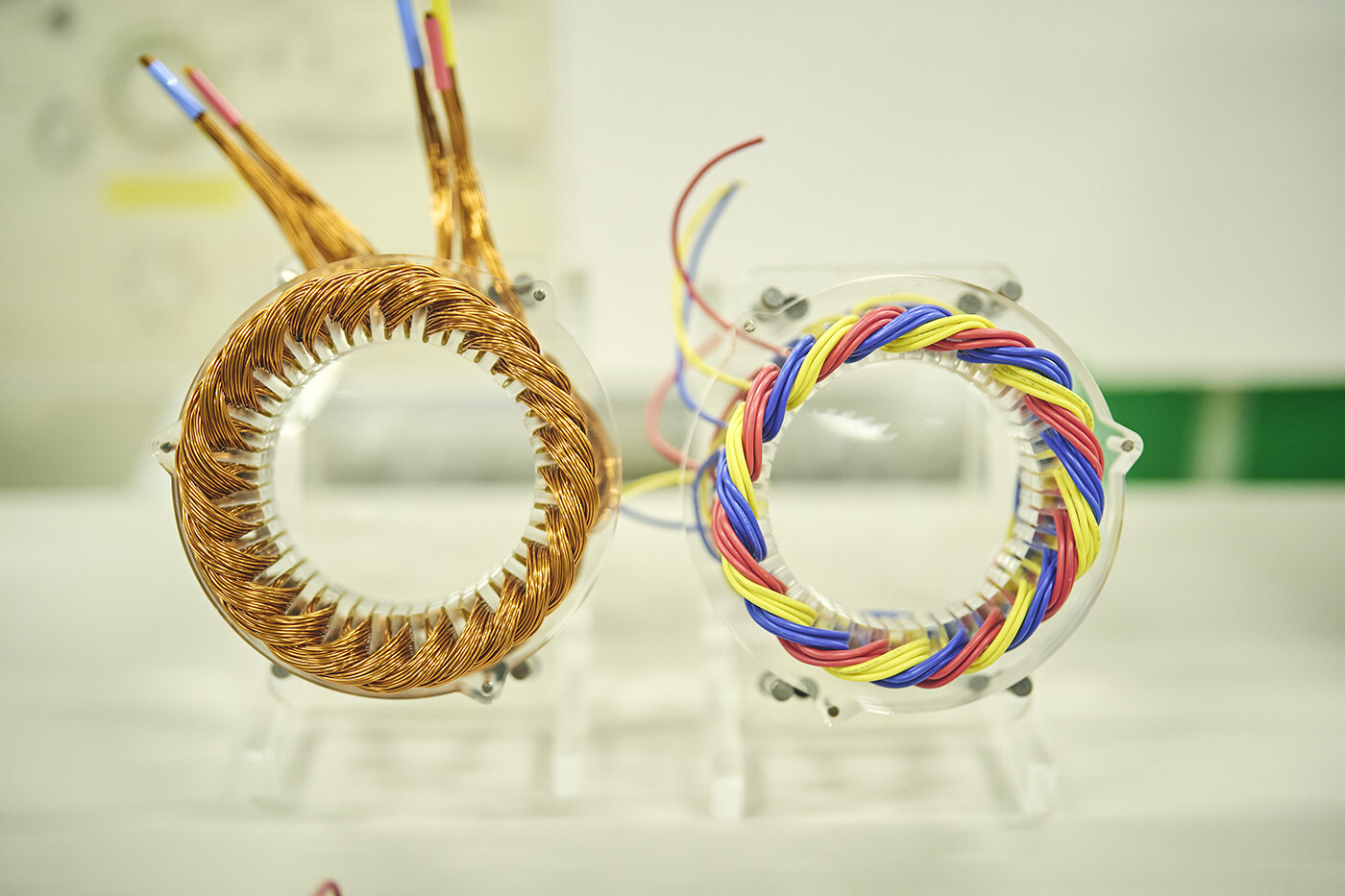

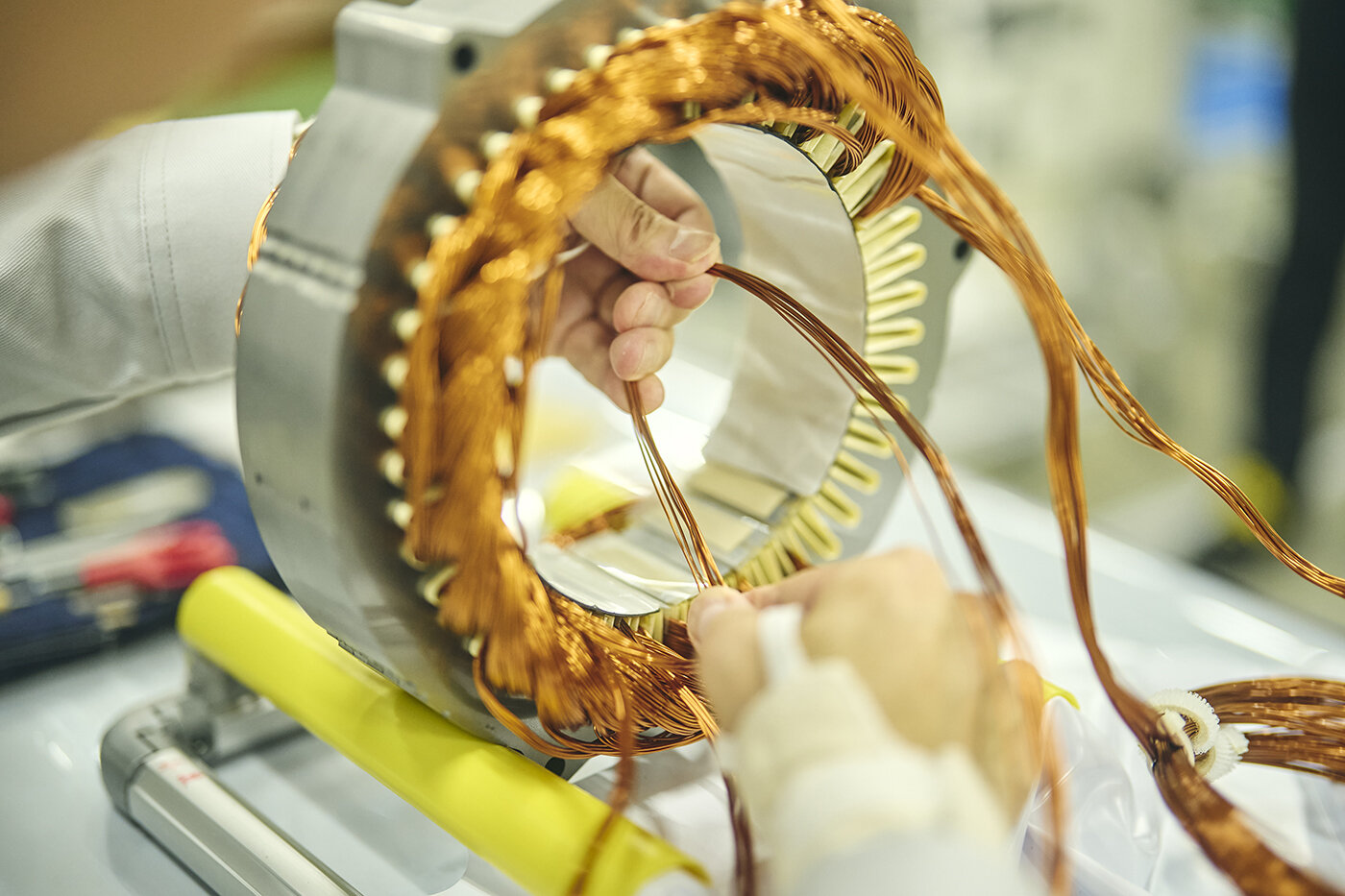

HEVやBEVをはじめ、電動化の波が自動車業界に押し寄せて久しい。その動力源となるモーターの性能を左右するのが、固定子(ステーター)に巻かれた銅線のコイルだ。この「巻線」の開発試作を30年間にわたり支えてきた匠がいる。

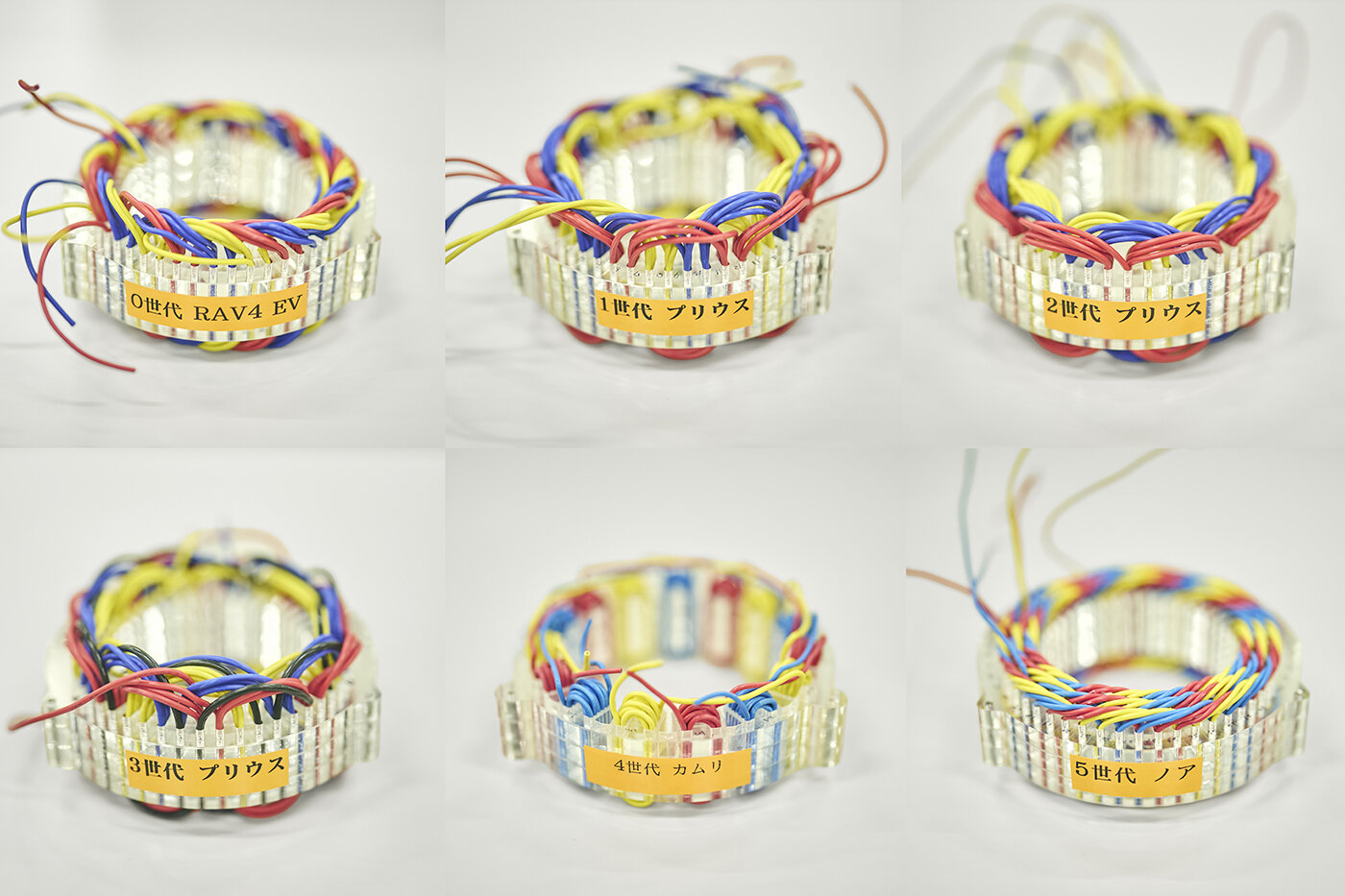

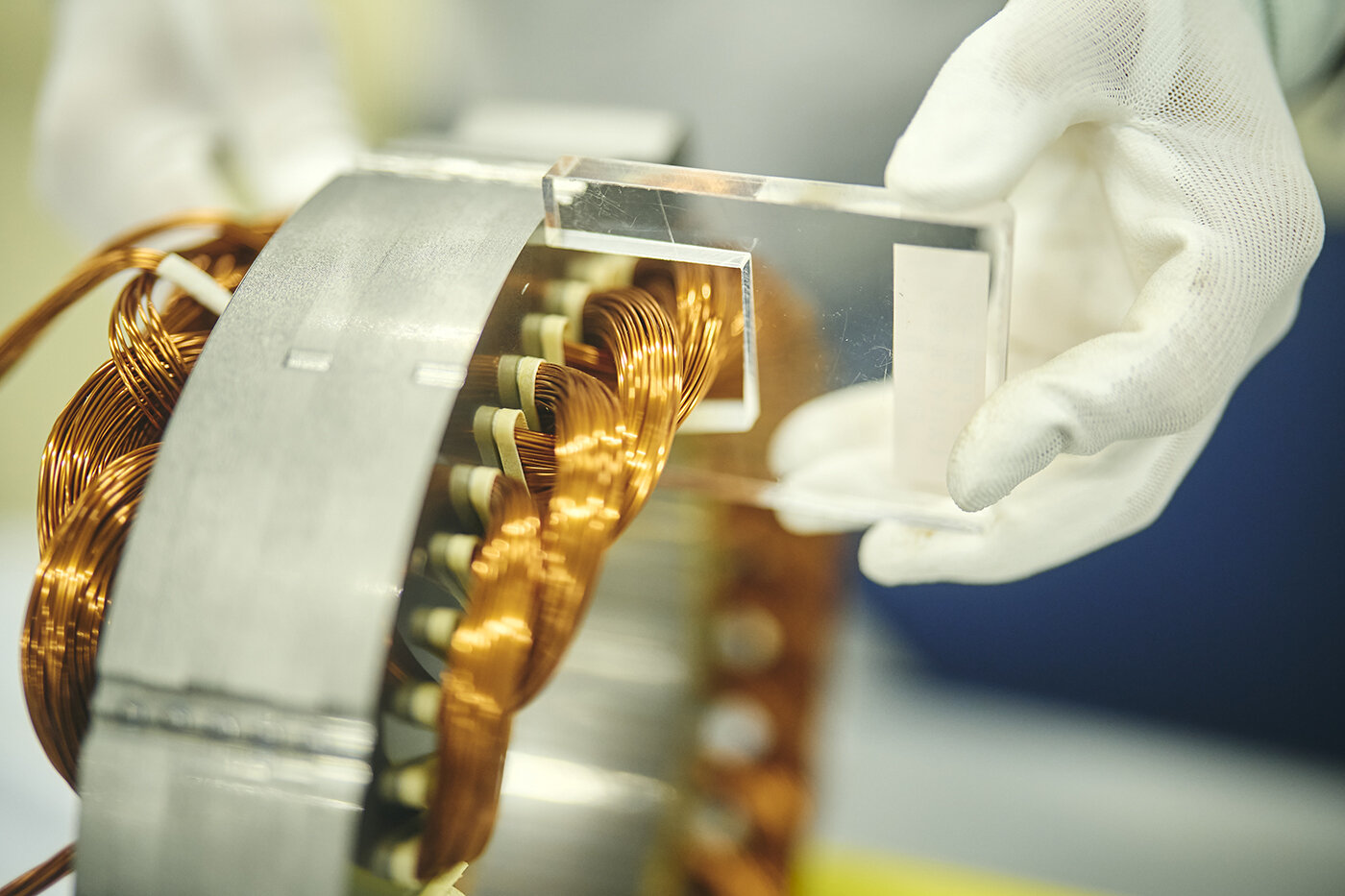

銅線のコイルが巻かれた状態のステーター 愛知県豊田市のトヨタ自動車本社工場にあるパワートレーン開発棟。永濵佳喜は1995年の入社以来、トヨタ初の電気自動車「RAV4 EV」に搭載されたゼロ世代モーターから、2022年に登場した第5世代ハイブリッドモーターまで、モーター開発の試作現場を支え続けてきた。現在は、トヨタにおける専門技能資格の最上位であるS級を持つ。

手巻き技能の習得に始まり、平角線と呼ばれる新技術の工法開発、設備の調整まで、モーター開発の試作工程を幅広く担当してきた永濵。その技能は、電動化が進む現代においてますます重要性を増している。

モーターはなぜ回るのか

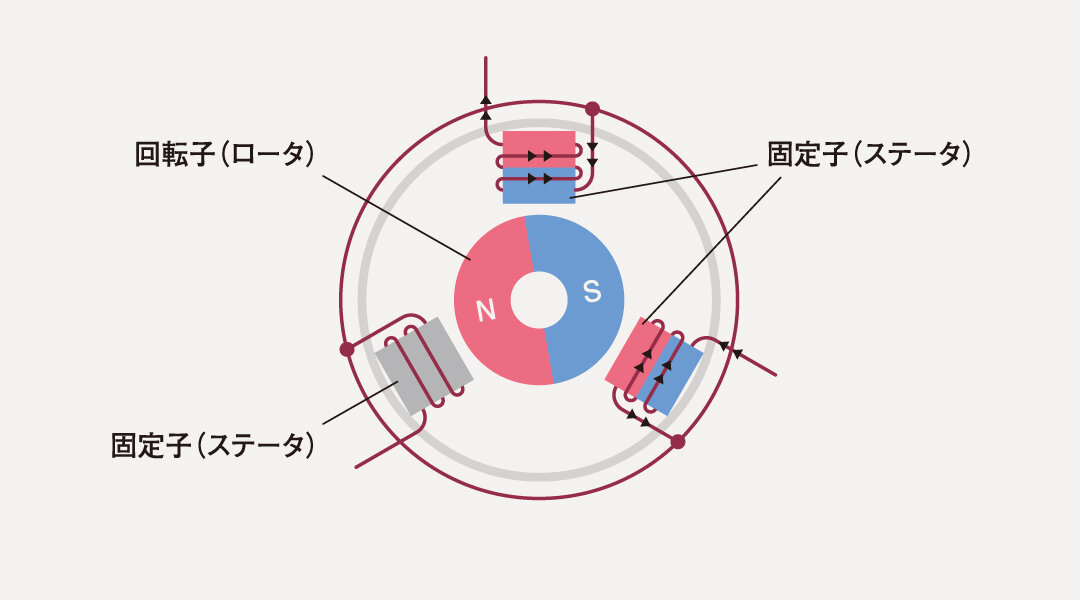

クルマの動力源に用いられているACモーターは、大きく分けて固定子(ステーター)と回転子(ローター)で構成される。固定子には銅線を巻いたコイルが配置され、中心には磁石を内蔵した回転子が収まる。

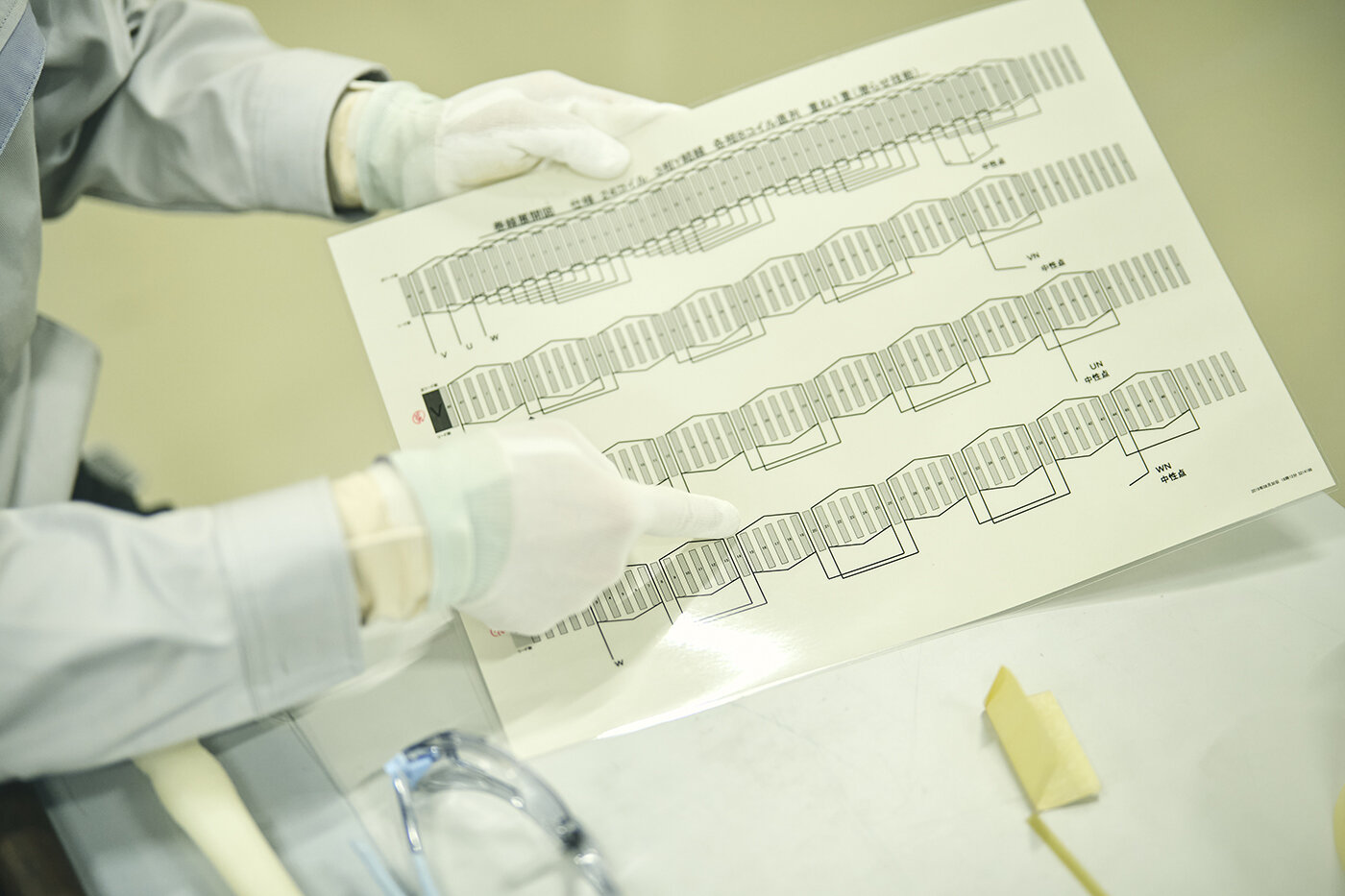

中心部のN極とS極を帯びた部品がローター、その周りを覆う部分がステーター。クルマ用モーターの多くは、ステーターにU相、V相、W相と呼ばれる3つのコイルが備わる コイルに電気を流すと磁界が発生し、その磁界と回転子の磁石が反応することで回転力が生まれる。つまり、コイルの巻き方がモーターの性能を直接左右するのだ。

パワートレーン開発棟には、後進への指導用に色分けされたコイル模型が並んでいる。赤、青、黄色の3色で区分けされたコイルは、モーターの基本構造を示している。

多くのクルマ用モーターは3相交流で駆動する。U相、V相、W相と呼ばれる3つのコイルに、タイミングをずらして交流電流を流すことで、回転する磁界が生まれる。この回転磁界が回転子を回すのだ。

色分けされた模型は、この3相のコイルの配置を視覚的に理解できるようにしたもの。この3つの相をどう配置するかによっても、モーターのパワーやエネルギー効率が変化する。

左のコイルのU相、V相、W相の配置を見える化した模型。永濵 が後進の育成のために制作した 永濵

実は、電気を流して大きな磁界を得るのは、電磁鋼板の厚みの層だけです。電磁鋼板からはみ出た部分は電気が流れるだけなので、基本的に小さければ小さいほうがいいわけです。永濵は専用ゲージでステーターからコイルがはみ出した部分の大きさを確認しながら、巻線の作業を進める。

コイルがステーターの左右にはみ出した部分には磁界が発生しない。モーターをコンパクトに仕上げるためにも、はみ出し量を最小限におさえる必要がある 永濵

コイルは銅線が交差したり傷がついたりして奇麗に巻けていないと、電流が流れたときに発熱し、エネルギー効率も低下してしまいます。見た目の美しさがそのまま性能に直結する。これが巻線技能の奥深さだ。

舟屋で育った少年と「編む」という文化

永濵の原点は、京都府丹後半島の伊根にある。舟屋と呼ばれる伝統的な建築物が建ち並ぶこの地で、永濵は漁師の家に生まれた。父親は遠洋漁業に従事する漁師で、家の中には漁師道具が溢れていた。

特に永濵の記憶に残っているのが、ロープの「薩摩編み」という技術だ。3本編みのロープの間に、さらに3本のロープを編み込んでいく複雑な技法で、ロープ同士を繋いだり、輪を作ったりする際に使われる。

ロープの薩摩編みを実演する永濵 中学生の頃、永濵は漁網の補修作業を手伝っていた。命綱のような重要な部分は触らせてもらえなかったが、破れた網を繕う作業は任された。そこで目にしたのは、複雑に編み込まれた網目の美しさだった。

永濵

トヨタに入社して巻線の作業を見たとき、これならできるかもしれないと思いました。奇麗に巻いていく様子が、幼い頃から見てきた網目の世界と重なったんです。永濵は次男だった。長男が家業を継ぐことになっており、自分は家を出ると決めていた。バスケットボールに熱中していた中学時代には、実業団のチームが強かったパナソニックに興味を持った。

そうした理由で永濱は電気科の高校に進学したのだが、そこでトヨタ工業学園(当時はトヨタ工業高等学園)のパンフレットに出会う。高校3年間の奨学金の返済にと給料をもらいながら技能を学べ、将来はトヨタで働ける。担任教師の勧めもあり、永濵はトヨタ工業学園への進学を決めた。

トヨタ初の電気自動車への挑戦

1995年、永濵はトヨタ自動車に入社。配属されたのは、工場の自動化設備用モーターを製作する職場だった。AGV(無人搬送車)用の小型モーターなどを内製で作っていた部署である。

入社してまもなく、永濵は運命的な出会いを経験する。トヨタ初の電気自動車「RAV4 EV」のモーター開発プロジェクトが立ち上がったのだ。

初代「RAV4」をベースとするRAV4 EV。一般販売は行われず、限られた台数が官公庁などに納められた 駆動用モーターをつくれる部署はトヨタ社内で他になかった。コイルを手で巻ける技能を持つ職場として、永濵たちの部署に白羽の矢が立ったのだ。

そこから毎日、コイルを巻く作業が続いた。そして先輩たちの指導は容赦なかった。

永濵

前日に巻き上げたコイルが、翌朝出社したら捨てられていました。検査して使い物にならないと判断されれば、またやり直しでした。なぜそこまで厳格なのか。それには理由があった。コイルを構成するエナメル線(銅線)は42μmの絶縁被膜が覆い、その被膜に微細な傷がついても、電気を流して抵抗値や絶縁性を測定する標準的な検査では検知できない。わずかな傷は見逃されてしまうのだ。

コイルの被膜に傷がつかないように細心の注意を払いながら作業を進める 傷の有無を確認するには、破壊試験が必要だった。塩水を入れた特殊な液にコイルを浸け、傷から液が染み込むかを確認する。しかしこれは文字通りの破壊試験であり、試験後のコイルは使えない。

永濵

自分の工程で完結させる。しっかり作り込んで品質を担保しないと、不良品が後工程に流出してしまう。その危険性を叩き込まれました。もし傷のあるコイルが車両に搭載されれば、走行中に発熱し、最悪の場合は発火する恐れもある。だからこそ、先輩たちは厳しく指導したのだ。

失敗を重ね、やり直しを繰り返しながら、永濵は少しずつ技能を身につけていった。手巻き技能の基礎が、この厳しい修行によって叩き込まれた。しかし、これは30年に及ぶ修練の、ほんの始まりに過ぎなかった。

言葉にできない匠の感覚

手巻き技能の核心とは何か。それは言葉では説明しきれない、指先の感覚にある。

ステーターには、放射状にスロットと呼ばれる溝が刻まれている。この溝に銅線のコイルを巻き込んでいく。この際に使うのは、永濵がクシと呼ぶ工具だ。

永濵がクシと呼ぶヘラのような工具 永濵

このクシを使って、スロットの中でコイルを整列させます。クシは自製なのですが、銅線に傷がつかないように斜めにカットし、表面を滑らかにしています。U相、V相、W相の3つのコイルをどのスロットにどれほどの間隔で巻き込むかを示した、いわばステーターの設計図。永濵はこれに従って作業を進める 永濵はこの工具も自分でつくった。クシの先端を斜めに削ることで、銅線とその周りの絶縁部を傷つけずに、必要な力だけを伝えられるようにしている。

巻く作業では、常に銅線の状態を感じることが重要だ。銅線は巻いていくうちにヨリが生じる。このヨリをそのままにすると、銅線が捻れて美しく巻けない。

まずはステーターの内側に刻まれたスロット(溝)に絶縁紙を挟み込み、その上から銅線を巻き込んでいく 永濵は銅線の束が入ったバケツを右へ左へと回転させることで、このヨリを調整する。こうして巻き癖をコントロールしながら、最適な状態を保つ。

銅線は繊細な素材だ。傷つきやすく、何回か曲げると硬化して折れやすくなる。だからこそ、銅線にストレスをかけない力加減が求められる。

クシを用いて銅線をスロットに整列させていく 永濵はこうした技能を、言葉で教わったわけではない。先輩の作業を注意深く観察し、自分で試行錯誤を重ねた。

「見て学び、自分なりに工具も工夫しました」と笑みを浮かべる永濵。当時は「自分の技は自分で磨け」というのが職人文化だった。永濵はその中で、失敗を重ねながら技能を習得していった。経験を積むにつれて、感覚が研ぎ澄まされていくという。

ステーターからはみ出した銅線を設計値に収めるべく木槌で叩いておさえる 永濵

道具の先端から手に伝わる感覚で、コイルが整列したかどうかが分かるようになります。ゆっくり引いたときに、奇麗に並んだという手応えがあるんです。これが匠の技能だ。数値化できず、言葉でも伝えきれない。しかし確実に存在し、モーターの性能を支えているのだ。

初代プリウスと量産という壁

1996年、永濵はRAV4 EVに続く大きなプロジェクトに携わることになる。世界初の量産型ハイブリッド車、初代「プリウス」用モーターの開発だ。

RAV4 EVは少量生産だったため、コイルはすべて手巻きで対応できた。しかしプリウスは量産を前提としている。手巻きでは到底追いつかない。すべての工程が機械による量産への転換が必要だった。

巻線作業が完了すると、コイルがほぐれてズレないよう、専用工具を用いてコイルを糸で縛り上げる。永濵はこの糸で拘束する工程も機械化するための手法を開発した。 採用されたのは「レーシング方式」と呼ばれる手法だ。コイルエンドと呼ぶ部位をあらかじめ成型し規定の寸法へ造りこみ、絶縁紐で結束していく。専用のかぎ針で紐を編み込むような連続動作には、かぎ針の高さ、角度、紐の張り具合を条件化して設備へ落とし込む。このようにしてモーターの製造ラインへ完成した製造条件を工程ごとに順次転写していく。一品物から量産のモノづくりへ働き方も徐々に変化をみせる。

永濵

機械で巻くには、機械で巻ける巻き方でなければなりません。そこで、まず手作業でレーシング方式を再現し、その条件を確立した上で、設備にプログラミングし量産する方法を確立していきました。当時、初代プリウスの開発責任者だった内山田竹志さん(後にトヨタ自動車代表取締役会長)は、試作現場にも頻繁に足を運んだ。そして永濵たちに問いかけたという。

「コイルをもう1ターン巻けないのか?」

性能を少しでも上げるため、コイルの巻き数を増やせないか。内山田さんの執念は、現場の技能者たちにも伝わった。

1997年、初代プリウスが発売された。その後、世界初の量産型ハイブリッド車として自動車史に名を刻む一台となったのはご存じの通りだ。

当時は自分も達成感を味わったと、懐かしげな表情を浮かべる永濵。しかし、その直後に挫折を味わうことになる。

プリウスの量産が始まり、永濵は量産現場への支援に派遣された。そこで直面したのは、試作現場とはまったく異なる世界だった。

「21世紀に間に合いました」というキャッチコピーとともに1997年に登場した初代プリウス 永濵

その時の私は、設備のことも、その設備を作ったメーカーのことも分かっていませんでした。製品として大事なことは言えても、製造現場が求めているのはそれだけではなかったのです。この経験が、永濵にとって大きな転機となった。開発試作の役割は、単に試作品を作ることではない。量産を見据えて、設備が安定稼働できる条件を整えることも含まれるのだと理解したのだ。

永濵

モノづくりと条件づくりを一緒に完成度を上げていく。そのために横の連携が必要だと学びました。試作部門、製造部門、設備メーカー。すべてが連携して初めて、良い製品が生まれる。永濵は量産現場での挫折から、この本質を学んだ。

後編では、丸線から平角線という技術革新、10年ぶりの手巻き依頼、そして次世代への技能伝承についてお伝えする。