トヨタNews

歴史を受け継ぎ次代へつなぐ 上郷工場が取り組む伝承とは

愛知県豊田市の南端に位置する上郷地域。人口約33,000人が暮らすこの地域に上郷工場はある。

正門をくぐると、真正面に「ようこそ エンジンの故郷 上郷工場へ」の横断幕が出迎えてくれる。

90万㎡の敷地に約3,700人が働く同工場で生産されているのがエンジン。

1965年にユニット専門工場として操業を開始し、現在では鋳造から機械加工、組付まで一貫で行う「エンジン専門工場」だ。

2代目クラウンに搭載されたM型エンジンに始まり、カローラ、ハイエース、プリウス、JPN TAXI(ジャパンタクシー)などのエンジンもここから生まれている。

上郷工場で最初につくられたM型エンジン

2025年に“還暦”を迎えるユニット工場は、どのような歴史を歩んできたのか。そして、未来に何を伝えていこうとしているのか。(所属は2月の取材当時)

日本初のユニット専門工場

1938年に挙母工場(現・本社工場)、59年に元町工場の操業が始まり、生産能力を増強してきたトヨタ(当時はトヨタ自動車工業)。

当時の日本ではモータリゼーションが進展、完成乗用車の貿易自由化(65年)も近づき、トヨタとしても量産体制の増強を続けていた。月産5万台を目指し、本社工場はトラック専門、元町工場は乗用車専門という基本路線が明確になる中、新たにエンジン・トランスミッションの専門工場として上郷工場の建設が決まった。

64年には基本構想として「エンジン・ミッションの鋳造・機械加工・組付までの一貫生産工場」、「本社鋳物からブロック・ヘッドを、元町鋳物からアルミ鋳物部品を移設」、「最新の設備を導入し、工数半減を目標とし、作業環境のよい工場とする」といったことが掲げられている。

同年10月に建設に着手、翌65年9月には第1号エンジンであるM型エンジンがラインオフ、11月に完成式典が挙行された。式典での石田退三会長(当時)のあいさつが、トヨタイムズの大先輩であるトヨタ新聞に掲載されている。

当工場は、エンジン専門の工場でありまして、当社独自の生産技術により、粗形材から製品まで一貫して自動化をはかり、業界まれにみる新鋭の設備と自負いたしております。

(中略)

当工場を最大限に活用することはもちろん、全社をあげてさらに品質、性能の向上、原価の低減に努力し、みなさまのご期待におこたえいたす覚悟でおります。

『トヨタ新聞』第633号(1965年11月13日)

操業当時のM型エンジン製造ライン

ここで語られているように、鋳物工程では低周波電気溶解炉*1、機械加工工程ではトランスファー・マシン*2を導入するなど、当時としては画期的な設備を備えていた。

*1周波数を用いた電気溶解炉。鋳鉄・アルミに使われた。プレス時に残る素材や機械加工の際に生じる切粉といった安い材料を使用できるほか、コークスなどの副資材も必要としない経済性に優れていた。

*2加工機を順に配置し、工作物を自動的に移送する機械設備。工作物の運搬の合理化とも相まって、人手を要しないメリットがあった。

翌年1月1日付の『トヨタ新聞』の1面トップには、「明けましておめでとうございます」の言葉とともに、上郷工場から元町工場へと送り出されるM型エンジンの写真が使われ、当時の上郷工場への期待感が伝わってくる。

『トヨタ新聞』第639号(1966年1月1日付)

大野さんや鈴村さんが来ると背筋が…

こうして操業を開始した上郷工場だが、1965年の12月1日付の異動で工場長に就任したのが、TPS(トヨタ生産方式)を体系化した大野耐一だった。

大野が工場長を務めたのは68年まで。85年に制作された『上郷工場20年の歩み』には、大野に叱咤されながら改善を重ねた技術者たちのエピソードが描かれ、「当時の苦労が現在の鋳物工場のトヨタ生産方式の基礎となり世界に誇る上郷エンジン鋳物の基礎となった」とある。

そして76年にトヨタに入社し、大野がつくった工務部施設課(現在の機械設備課)に配属されたのが、今の上郷・下山工場をまとめる斉藤富久工場長だ。斉藤工場長は、上郷工場が操業以来受け継いできた強みは「改善力」だという。

斉藤工場長

改善力がなければ成長もしません。それがずっと受け継がれてきました。

TPSをやるといろいろな課題が出てきます。「ここを改善しなければならない。ここを自働化しなければならない…」。現場に一番近いところで、何かあるとすぐ改善して対応できるようにしていました。

大野さんや(大野とともにTPS確立に尽力した)鈴村(喜久男)さんが来ると、みんな普段よりしゃきっとしていました。「とにかくやってみろ」と言われました。

失敗してもいいんです。失敗しても、「ここをもう少しこうやってみろ」と(言ってくれて)、形が見えてくると特に何も言ってきません。

しょっちゅう来るんですよ。そのたびに「今日はちゃんと(機械が)動くかな」とざわざわしていました。ですが、すごく(改善の)スピード感がありましたね。

「改善は大好き」と語る斉藤工場長。取材中も積極的に後輩に声をかけている様子が印象的だった。「特に若手がやっているとほめて、『どんどんやれ』と言っています。上郷にはどこよりも改善の風土が根付いていると思います」。

実物を見て、触れて本質を学ぶ

ここからは、上郷工場における歴史や技能伝承の取り組みについて見ていきたい。

大野が体系化したTPSについて、上郷工場では2017年から、「TPSの郷(さと)」というエリアが設けられている。本社工場にも「TPS基本ライン」があるが、違いは量産、自働化のラインでTPSを学ぶことができること。機械加工を中心に、アンドンやかんばんが、どのような考え方のもとに生まれたのか、資料と実際の工程や設備から現地現物で学ぶことができる。

TPSの郷で見ることができる“3色アンドン”

上郷工場・下山工場統括部 技能育成室の田上博幸グループ長は、「自ら考え、実践できる人材の育成。基本構想は、生きた教材になり、改善が進み、気付きを与えるライン」とコンセプトを語る。

開設以来、上郷工場以外にもトヨタの従業員やグループの関係者らが訪れている。

田上グループ長と同じ技能育成室の吉満浩司主幹は「歴史の流れがあって、今の形になっているということを見ることができるのが、このTPSの郷」と語る。

吉満 主幹

アンドンは時代と共に形を変えてきました。もし技術員たちが、今のテレビモニターからさらに進化させて違う形にしようとするなら、歴史を振り返ってつくられた意図と、絶対変えてはいけない部分を見て、考えてもらう。それがこのTPSの郷で見る歴史の考え方です。

ブラックボックス化されたものを、もう1回紐解きながら理解して、今の設備になっていることを覚えてもらうのがここのコンセプトです。

田上グループ長(左)、吉満主幹

TPSの郷の入り口には、大野の言葉が記された“のぼり”が飾られていた。

「百聞は一見にしかず、百見は一行にしかず。」

ベテランが生き生き働き、技能も継承

続いて紹介するのはSS(スーパースキル)ライン。再雇用者が生き生きと働けることを目指してつくられた現場だ。工場で働く高齢者が2020年に向けて増加していく将来を見据えて、2013年に立ち上がった。

このラインの企画書を書いたのが、当時課長だった斉藤工場長。このときを次のように振り返る。

斉藤工場長

高齢従業員が生き生きと働ける評価指標(いきいき評価)というものをつくりました。「いきいき評価」には、「小さいボルトを取る」、「(細々とした)小忙しさ」、「重たいものを持つ」などたくさん項目があって、一つひとつの作業を評価していきました。

そして評価が上がらないところを改善して、高齢者が楽に働けるラインを、高技能者の人たちとベテラン、私たち改善のプロも入ってつくりました。

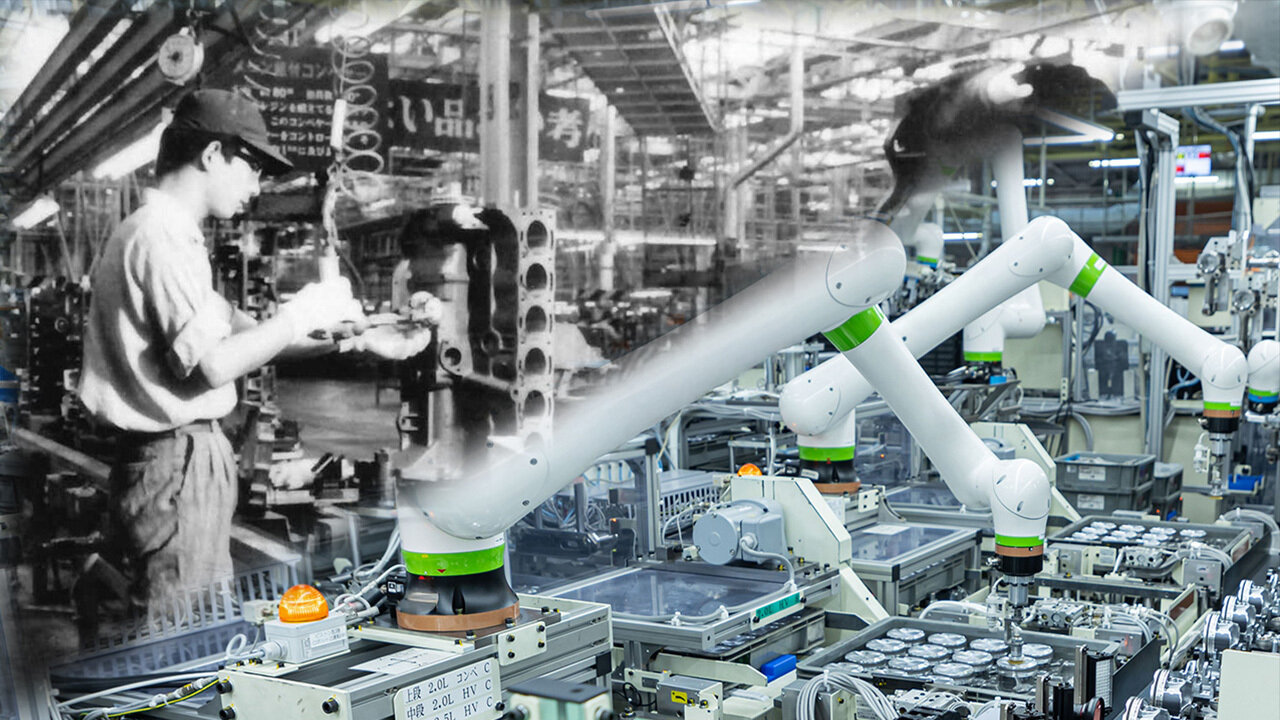

SSラインでこだわっているのが、手作業を基本としたシンプルなラインであること。電気を使わず、重力やテコなどを利用し、作業効率を上げるからくりが、ふんだんに使われている。ここで生まれた治具やからくりは、そのまま同工場内のTNGAラインに使われたり、自働機に転用されたりしている。

SSラインで使われているからくりの一つ。スプリングシートと呼ばれる小さな円盤状のパーツをエンジンに組み付けるときに、写真1枚目中央のペンがシートに着色。正しく組み付けられているかどうかを確認する際の、視認性を高めるくふうが施されている。

「手作業で組んでいる人は、ほとんど手作業の順番で自働機をつくっていきます。ここで勉強をしておけば、あとは操作を覚えるだけで、設備の中で何が起こっているか全部わかる」と斉藤工場長はSSラインの意義を強調する。

実際SSラインには、再雇用者が生き生きと働くだけではなく、「技能伝承ラインとして活用し高技能者を育成する」というミッションも請け負う。

現在は障がいのある方々が働くトヨタのグループ会社「トヨタループス」のメンバー6人も一部工程に入り、ベテランと一緒に作業している。

深井政之主査は、「シンプルな自働化を目指す役割は、ここで担っていきながら、ダイバーシティにも貢献して、さらに良くしていく。SSラインが広がることはあっても、なくなることはありません」と力を込めた。

伝承の現場はライン以外にも

2024年8月に開設した「TOYOTA POWERTRAIN GALLERY(パワトレギャラリー)」は、トヨタの歴代のエンジンやトランスミッションが展示され、パワートレーンの歴史を体系的に学べるようになっている。

もともとは、トヨタの各ユニット工場や春日部品センター(愛知県)などに眠っていた貴重なエンジンやトランスミッションが散逸することを危惧した、パワートレーン機能開発部を中心とした有志メンバーから発案されたプロジェクトだった。そこに上郷と衣浦の2工場のメンバーも賛同。保管場所があったことや、日本初のユニット専門工場だったこともあり、上郷工場内に開設されることとなった。

展示されている一番古いものは、1935年製の初代A型エンジン(複製)。トランスミッションでは、初代クラウンに載せていた2速のオートマチックトランスミッションがある。

現在は、バックヤードにあるものも含めると、上郷、下山、衣浦、本社、三好、明知から集めた約250基のパワートレーンを保管、展示している。ギャラリーは、トヨタの従業員を通じて予約すれば、社外の人も見学可能で、地域住民や近隣の学校からも訪れる人がいるという。

ここを管理する、上郷工場・下山工場統括部 工場戦略室の岩岡守チーフエキスパートは、展示品を前に先輩が後輩に、開発当時の様子を語る姿が印象的だったと振り返る。

岩岡チーフエキスパート

今語ろうとしても、当時のエンジンやミッションは(近くに)ないと思うんです。実物を前にして、たくさん語ることができたのだと思います。

その先輩は、もう何年かすると卒業してしまいます。ここが伝承の場としても有効活用されていることを感じました。

パワトレギャラリーでは今後、こうした開発に携わった技術員に実物を前に講演してもらい、継承に努めていくことも考えているという。

同時に各地の工場に点在しているパワートレーンも集めている最中。今秋には、上郷工場で最初につくられたM型エンジンが展示される予定だ。

職場運営の3本柱

さて、ここまで上郷工場における歴史や技能伝承の取り組みを見てきた。ここで継承とは少し毛色が異なるが、上郷工場から始まった職場運営の変化についても触れたい。

2000年以降トヨタでは海外への生産拡大を背景に、エンジン工場も増加。上郷工場は下山、田原とともにマザー工場として支援していた。

しかし、TPS活動や品質向上活動など、さまざまな活動を3工場がそれぞれの手法で伝えていったため、海外の現場では優先順位に迷うことも少なくなかった。国内でも、規模の拡大に追従するため、活動の変更が度重なり、現場はその度に軌道修正を迫られていた。

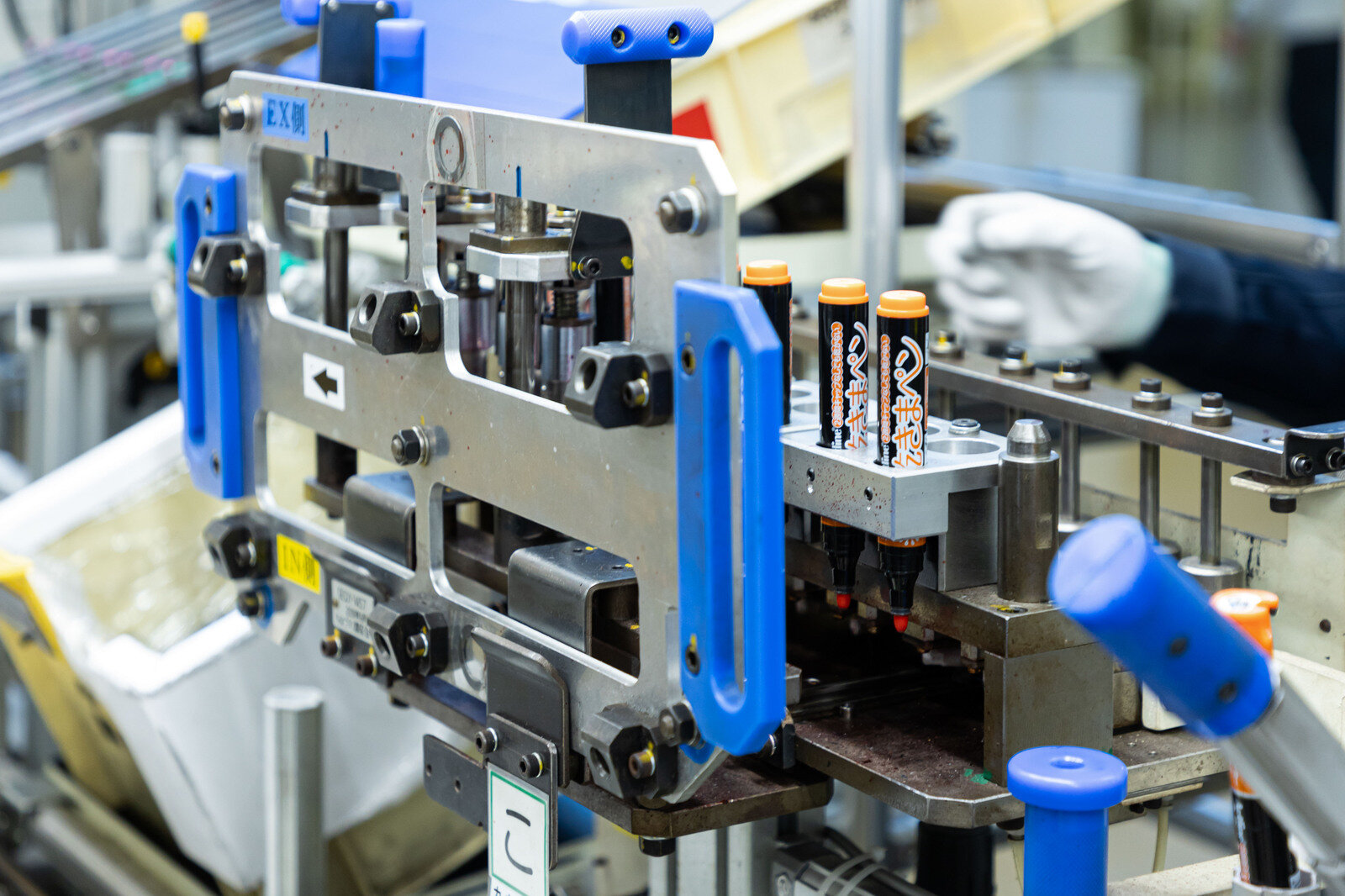

そこでモノづくり現場での重要なポイントを、“人”、“製品”、“設備”の観点で以下のように整理。2007年に『職場運営の3本柱』活動と定めた。

・人:標準作業の徹底と改訂

安全確保や品質問題防止のため、標準作業を厳守し、改善に応じて要領書*を改訂する。

*作業要領書。手順を工程ごとにまとめた書類。正確に作業できるように記載されている。改善が入るたびに改訂される。

・製品:加工点マネジメント

部品を加工する際、刃が触れる位置や締め付けトルクなどを管理し、不良品を出さないようにする。

・設備:自主保全

設備の故障や停止を未然に防ぎ、維持管理するために現場で点検すべきポイントを定める。

3本柱活動により、職場を運営するために不可欠な要件が明確化。下山工場や田原工場とも共有され、グローバルに展開している。国内では、組長管理ボードを使って、組ごとに3本柱活動における強み・弱みを組長やメンバーが共有し、円滑な職場運営と活性化につながっているという。

上郷工場・下山工場統括部 技能育成室の伊藤裕グループ長は「組長さんがやるべきことを分かった上で活動すれば、メンバーもそれによって成長できます。3本柱があれば、(やるべきことが明示されているので)組長さんも困りません」と話す。

上郷工場第1エンジン製造部 第11製造課の辻岡清課長(左)と伊藤グループ長

本記事の後編にあたる『進化編』で紹介するが、上郷工場では組長管理ボードのデジタル化が進み始めている。伊藤グループ長は「3本柱に込められた想いや目的みたいなことは、(デジタル化が進んでも)教え続けなければと思っています」と未来を見据える。

上郷工場第1エンジン製造部 第11製造課の辻岡清課長も「3本柱をきちんとやっていくことでKPIは上がる、いつも成果を出し続けるということは、後輩に受け継ぎたいです」と語った。

進化の裏にあるものは

上郷工場は今、特に若手を中心にデジタル化、自働化を進めようとしている。だが、どんなにデジタル化、自働化が進んでも変えてはいけないことがある。

上郷工場の進化の裏には、先人の想いを受け継ぎ形にし、次代へ伝える先輩たちの存在があった。